Mô tả:

MỤC LỤC ...................................................................................................................... 1

LỜI NÓI ĐẦU ................................................................................................................ 3

PHẦN I: TÍNH TOÁN CHON ĐỘNG CƠ VÀ PHÂN PHỐI TỈ SỐ TRUYỀN. ......... 4

1. Tính toán chọn động cơ ........................................................................................... 4

2. Phân phối tỉ số truyền .............................................................................................. 5

3. Xác định số vòng quay trên các trục,công suất và momem .................................... 5

PHẦN II: TÍNH TOÁN THIẾT KẾ BỘ TRUYỀN ĐAI ............................................... 7

1. Chọn loại đai và tiết diện đai. ................................................................................. 7

2. Xác định các thông số của bộ truyền ...................................................................... 7

3. Xác định số đai z .................................................................................................... 8

4. Xác định lực căng ban đầu và lực căng tác dụng lên trục ...................................... 9

PHẦN III: THIẾT KẾ HỘP GIẢM TỐC .................................................................... 11

1. Tính chọn chung về vật liệu cho hai cấp nhanh và chậm. .................................. 11

2. Tính toán bộ truyền cấp nhanh. .......................................................................... 13

3. Tính toán bộ truyền cấp chậm............................................................................. 18

Bôi trơn hộp giảm tốc ...................................................................................... 23

PHẦN IV: THIẾT KẾ TRỤC ...................................................................................... 25

1. Chọn vật liệu. ...................................................................................................... 25

2. Chọn sơ bộ đường kính. ...................................................................................... 25

3. Xác định khoảng cách giữa các gối đỡ và điểm đặt ........................................... 25

4. Xác định lực từ các chi tiết quay tác dụng lên trục. ........................................... 29

5. Tính toán thiết kế và kiểm nghiệm trục về độ bền ............................................. 29

5.1 Trục I ............................................................................................................ 29

5.2 Trục II. .......................................................................................................... 35

5.3 Trục III. ......................................................................................................... 40

PHẦN V: CHỌN THEN .............................................................................................. 45

PHẦN VI: THIẾT KẾ Ổ LĂN VÀ KHỚP NỐI .......................................................... 46

1. chọn ổ lăn ............................................................................................................ 46

2. Chọn khớp nối trục đàn hồi. ............................................................................... 50

Trường ĐH SPKT Tp.HCM Đồ án chi tiết máy

2

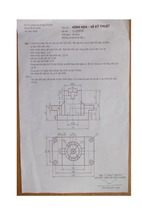

PHẦN VII: THIẾT KẾ VỎ HỘP VÀ CÁC CHI TIẾT PHỤ ...................................... 53

1. Thiết kế vỏ hộp giảm tốc .................................................................................... 53

2. Thiết kế các chi tiết phụ ...................................................................................... 54

PHẦN VIII: CHỌN KIỂU LẮP GHÉP ....................................................................... 56

TÀI LIỆU THAM KHẢO ............................................................................................ 57